Ottomotoren

200 kW/L bei Lambda = 1

Die Verschärfung weltweiter Emissionsgesetzgebungen fördert die Weiterentwicklung ottomotorischer Antriebe mit dem Anspruch in allen realen Fahrzuständen sauber zu arbeiten. Gleichzeitig steigen die Leistungsanforderungen und Hochleistungsmotoren werden zur CO2-Reduktion im Hubraum verringert. Weiterhin konkurrieren Ottomotoren zunehmend mit elektrischen Komponenten um den verfügbaren Bauraum. Vor diesem Hintergrund behandelt dieser Artikel den Zielkonflikt zwischen spezifischer Leistungssteigerung und Umstellung auf Lambda = 1 im gesamten Betriebskennfeld.

Warum Lambda = 1 im ganzen Kennfeld?

Der Schutz von Bauteilen im Abgasstrom von Ottomotoren vor zu hoher thermischer Belastung erfolgt bei hohen Leistungen heute durch Kraftstoffanreicherung (Lambda < 1). Gleichzeitig ist eine solche Betriebsstrategie wie folgt verknüpft:

- Der Kraftstoffverbrauch bei hoher Leistung ist überproportional hoch.

- Die CO-Rohemissionen steigen durch die Kraftstoffanfettung stark an und der Drei-Wege-Katalysator arbeitet außerhalb des Lambda = 1 Fensters mit nur sehr geringen onvertierungsraten.

- CO-Emissionen werden beim realen Fahren (RDE) in der Euro 6d Gesetzgebung nicht begrenzt – aber sehr wohl gemessen und erfasst („Monitoring“).

- Neben dem Monitoring von CO im Homologationsprozess erfassen auch einige Nichtregierungsorganisationen CO-Emissionen im realen Fahrbetrieb.

- AES (Auxiliary Emission Strategies), also Applikationsstrategien mit Emissionseinfluss wie Kraftstoffanfettung, können seit der Einführung von RDE-Paket-4 nur noch zeitlich begrenzt zugelassen werden.

Die Umstellung auf Lambda = 1 führt zu Leistungsverlust und reduziert die spezifische Leistung bei heute repräsentativen Technologiepaketen von Ottomotoren auf ~ 65 kW/L. Dies erfordert die zunehmende Einführung von technologischen Maßnahmen, welche die spezifische Leistung bei Lambda = 1 erhöhen. Zu diesen zählen:

- Integrierter Abgaskrümmer (iEM)

- Hochtemperaturfeste Turboladerturbinen

- Miller-Verfahren in Kombination mit entsprechenden Aufladeverfahren wie variable Turbinengeometrie (VTG) oder elektrisch-unterstütze Turboaufladung (eTC)

- Gekühlte Abgasrückführung (cEGR)

- Variable Verdichtung (VCR)

Für Volumensegmente sind spezifische Leistungen von 85 bis 100 + kW/L gut erreichbar. Bei der Entwicklung von Antrieben für sportliche Fahrzeuge besteht mehr Freiheit in Bezug auf Kosten und einsetzbare Technologie. FEV hat sich vor diesem Hintergrund der Frage gestellt: „Sind 200 kW/L bei Lambda = 1 möglich?“

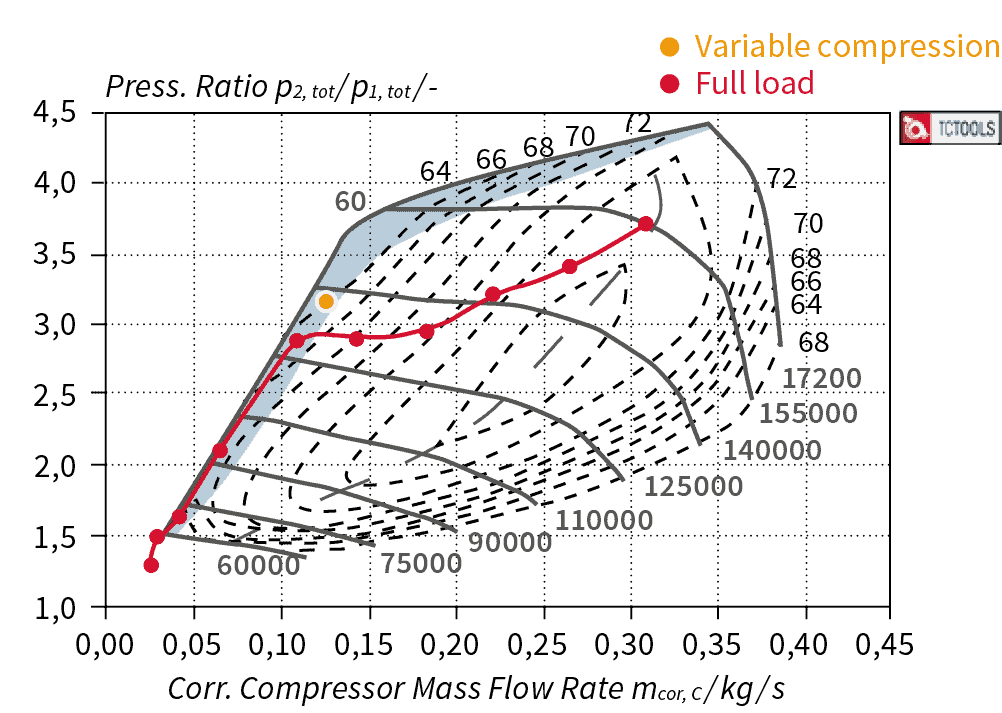

Brennverfahren für 200 kW/L bei Lambda = 1

Die Realisierung einer spezifischen Leistung von 200 kW/L bei Lambda = 1 erfordert einen Aufbruch des Zielkonflikts zwischen Hochaufladung und Klopfneigung. Wassereinspritzung im Einlasskanal stellt dafür die Schlüsseltechnologie dar. Die mit der hohen Verdampfungsenthalpie des Wassers einhergehende Absenkung der Gemischtemperatur am Verdichtungsende ermöglicht eine signifikante Steigerung des Wirkungsgrads der Hochdruckschleife. Abbildung 3 zeigt eine Variation des Wasser-/Kraftstoff-Verhältnisses (WKV) bei einer Drehzahl von 7.800 min-1 und stöchiometrischem Motorbetrieb. Mit der gewählten Verdichtung von 9,3:1 lässt sich der effektive Mitteldruck mit zunehmendem Wasseranteil bei nur geringer Spätverstellung der Verbrennungsschwerpunktlage bis auf 30,8 bar steigern, so dass der Wert von 200 kW/L bei einem WKV von 55 Prozent erreicht wird. Zur Darstellung des 200 kW/L Betriebspunkts ist ein absoluter Ladedruck von ca. 3,3 bar erforderlich, welcher mit einem einstufigen Verdichter bereitgestellt werden kann. Die Position des Wasserinjektors im Einlasskanal wurde unter Verwendung von 3D CFD Brennraumströmungssimulationen optimiert. Bei entfernter Positionierung weist der Wandfilmanteil einen zu hohen Wert auf, da das Wasser die größte Fläche benetzen kann. Mit Annäherung an das Ventil sinkt der Anteil signifikant, wobei die Verbesserungen bei Annäherung auf unter 60 mm nur noch gering ausfallen. Eine Analyse der Temperaturverteilung im Brennraum zeigt, dass die 60 mm Position der 30 mm Position trotz gleicher Mitteltemperatur vorzuziehen ist. Dem Ziel einer hohen Ladungsbewegung steht angesichts des hohen Massendurchsatzes und Ladedruckbedarfs die Forderung nach einer geringen Drosselwirkung der Einlassventile gegenüber.

Abbildung 5 zeigt, wie 3D-bearbeitete Ventilsitzringe zur Erzielung einer hohen Ladungsbewegung bei gleichzeitig gesteigerten Durchflusskoeffizienten genutzt werden.

Konstruktion für hohe mechanische und thermische Belastung

Eine Motorkonstruktion für eine spezifische Leistung von 200 kW/L muss hoher thermischer Beanspruchung und hoher mechanischer Belastung standhalten. Das Turbinenrad wird aus MAR 246 gefertigt und hält einer Maximaltemperatur von 1.050 °C stand. Neben der Abgasturboladerturbine, sind die Auslassventile einer besonders hohen thermomechanischen Belastung ausgesetzt. Abbildung 6 zeigt einen Vergleich der maximalen Ventiltelleroberflächentemperatur und des minimalen mechanischen Sicherheitsfaktors bei Einsatz von Natrium im Ventilschaft, einer erweiterten Ventilteller-Kühlung und einer optimierten Lösung, die das Natrium in den Ventilteller führt und gleichzeitig dessen Struktur weitestgehend erhält. Der Aluminiumblock ist als steife Closed-Deck-Konstruktion mit Bed-Plate ausgeführt. Die Gusseisenzylinderliner sind eingegossen. Eine Aluminium-Spritzschicht stellt eine gute Verbindung zwischen Zylinder und Kurbelgehäuse sicher. Der extrem hohen thermomechanischen Belastung mit entsprechend ausgeprägter Zylinderdeformation wird mit Freiformhonen begegnet.

Hochleistungsaufladung und -peripherie

Das System verfügt an beiden Zylinderbänken über jeweils einen Abgasturbolader. Die Turbinen sind mit einer variablen Turbinengeometrie ohne Wastegate ausgestattet. Die Nutzung des gesamten Abgasmassenstroms zur Erzeugung der Verdichterantriebsleistung mindert zum einen das Turbinendruckverhältnis und somit auch den Druck stromaufwärts der Turbine, wodurch geringere Ladungswechselverluste und Abgastemperaturen bei Nennleistung erzielt werden können. Zum anderen entfällt die Beimischung des heißen Wastegatemassenstroms stromabwärts der Turbine mit entsprechend inhomogener thermischer Belastung des Katalysators in Folge fehlender Durchmischung. Die Verdichter sind mit einer Trim-Variabilität ausgestattet, die Turbolader zur Verbesserung des Transientverhaltens mit einem elektrischen Motor auf der Welle.

Powertrain-Architektur und Antriebselektrifizierung

Der Hochleistungsmotor ist in das dargestellte Antriebssystem eingebettet. Es besteht aus:

- Verbrennungsmotor 600 kW

- E-Motor EM1 30 kW (Peak 90 kW) in P1 Anordnung

- 7-Gang Doppelkupplungsgetriebe

- E-Motor EM2 55 kW (Peak 160 kW) als Electric Drive Unit (EDU)

- Hochleistungsbatterie 120 kW und 4,0 kWh

Der Verbrennungsmotor und der E-Motor EM1 treiben gemeinsam die Hinterachse an. Der E-Motor EM2 ist als Electric Drive Unit ausgeführt. Die Hochvolt-Lithium-Ionen-Batterie ist aus Gewichtsreduktionsgründen mit einer Kapazität von 4,0 kWh klein ausgeführt und liefert bei einer hohen C-Rate von 30 eine Leistung von 120 kW. Die Drehmomentcharakteristiken aller drei Motoren sind in Abbildung 10 dargestellt.

Im hohen Drehzahlbereich ist der Verbrennungsmotor die dominante Antriebsquelle. Er liefert über 85 Prozent der Gesamtsystemleistung von 710 kW. Die Höchstgeschwindigkeit wird im sechsten Gang erreicht und ist auf 350 km/h begrenzt. Eine Beschleunigung von 0 auf 100 km/h erfolgt ohne Gangwechsel in weniger als 3 Sekunden und ist durch das hohe Abtriebsmoment an der Hinterachse traktionsbegrenzt. Die Betriebsstrategie des Hybridantriebs ist am Beispiel des Durchfahrens einer Kurve auf dem Nürburgring dargestellt (Abbildung 12). Beim Anbremsen vor der Kurve wird Energie rekuperiert. Das Herausbeschleunigen aus einer Kurve wird durch elektrisches Zuboosten über die EDU auf der Vorderachse unterstützt (EM2). Auf geraden Streckenabschnitten bei voller Leistungsanforderung treiben alle Motoren an.

Thermomanagement

Das hier zum Einsatz kommende Kühlkonzept im Gesamtfahrzeug und die Aufteilung der Wärmeströme bei einer Systemleistung von 710 kW sind in Abbildung 13 dargestellt. Der Hochtemperaturkreislauf (HT) des Motorkühlsystems muss 232 kW abführen. Der Getriebeölkühler führt zusätzlich 18 kW an die Umgebung ab. Im linken hinteren Radkasten befindet sich der Kühler für den Niedertemperaturkreislauf (LT) der E-Maschine EM1. Die Abwärme der Batterie wird über einen Wasserzwischenkreislauf an einen Kältekreislauf abgegeben. Dieser führt die Wärme über einen Kondensator an die Umgebung ab (6 kW). Ein zweiter Kondensator wird für den Kältemittelkreislauf der Innenraumkühlung benötigt. Die umgebungsseitige Wärmeabgabe des Kühlwassers der Luft-Wasser-Ladeluftkühler erfolgt durch zwei Niedertemperaturkühler. Die abgegebene Wärmeleistung beträgt in Summe 80 kW.

Emissionierungskonzept für Euro 7

Die Verschärfung weltweiter Emissionsgesetzgebungen fördert die Weiterentwicklung ottomotorischer Antriebe mit dem Anspruch in allen realen Fahrzuständen emissionsarm zu arbeiten:

1 Die mit Euro 6d-TEMP eingeführte Begrenzung der zulässigen Partikelanzahlemission auf 6 x 1011 PN/km x CF im realen Fahren.

2 Die zunehmend geringe Akzeptanz findenden Auxiliary Emission Strategies und die Diskussion über die Einführung von Konformität für die Schadstoffkomponente CO unter RDE-Bedingungen.

3 Die mit Euro 7 erwartete deutliche Reduktion der Emissionsgrenzwerte für gasförmige Schadstoffkomponenten auf ~50 Prozent der heute mit Euro 6d-TEMP gültigen Grenzwerte bei gleichzeitiger Begrenzung des CF = 1 und verschärften Bezug auf verkürzte Fahrstrecken nach Kaltstart (< 10 km).

Abbildung 14 zeigt das Abgasnachbehandlungssystem. Die dargestellte Anlage ist für eine Bank ausgeführt und wird für die zweite Bank gespiegelt. Die Abgasnachbehandlung ist zweiflutig aufgebaut. Sie ist mit einem Adsorberkatalysator von 1,5 L pro Bank ausgestattet. Sein keramisches Trägermaterial ist mit hoher Wärmekapazität ausgeführt und speichert HC-Emissionen nach Kaltstart bis zum Erreichen des Light-Off des Hauptkatalysators. Beim Hauptkatalysator wird zur Reduktion dieser Light-Off-Zeit metallisches Trägermaterial niedriger Wärmekapazität und hoher Wärmeleitfähigkeit gewählt. Das Hauptkatalysatorvolumen beträgt 3,5 L pro Bank ohne Adsorberkatalysator und ohne Partikelfilter. In den Hauptkatalysator sind pro Bank zwei elektrisch beheizte Scheiben integriert. Nachgeschaltet ist ein beschichteter Partikelfilter (4WC) mit einem Volumen von 4,0 L.